機械設備研發賦能工廠智能化轉型

在當今工業4.0浪潮下,工廠的機械設備已不再是孤立的生產工具,而是集成了先進技術、數據智能與高效協同的復雜系統。機械設備研發作為驅動工廠轉型升級的核心引擎,正以前所未有的深度和廣度,重塑著現代制造業的格局與未來。

一、 研發趨勢:從“單一功能”到“智能互聯”

傳統的機械設備研發往往聚焦于提升單一性能參數,如速度、精度或負載能力。當前研發的主流已轉向打造“智能體”。這主要體現在:

- 感知與數據化:通過集成大量傳感器(如振動、溫度、視覺傳感器),設備能實時感知自身運行狀態、工件加工情況乃至環境變化,將物理世界轉化為可分析的數據流。

- 分析與決策智能化:借助邊緣計算與內置AI算法,設備能對采集的數據進行即時分析,實現預測性維護(提前預警故障)、工藝參數自優化、質量在線判定等功能,從被動執行轉向主動決策。

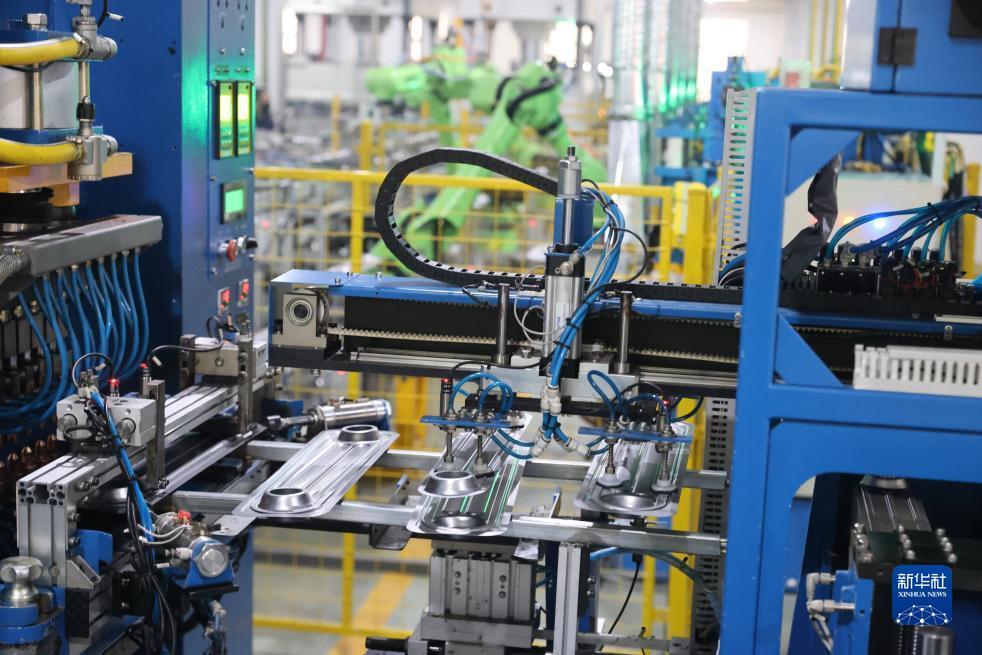

- 網絡化協同:基于工業互聯網協議,設備成為工廠信息網絡的一個節點,能與上位管理系統(MES/ERP)、倉儲物流系統及其他設備無縫通信,實現生產計劃的動態調整與全流程協同。

二、 核心技術驅動:跨學科融合創新

現代機械設備的研發是多項前沿技術融合的結晶:

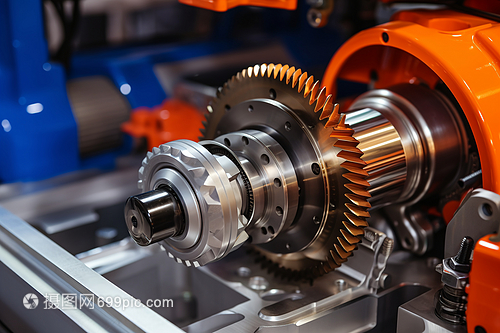

- 精密機械與傳動技術:仍是保證設備精度、可靠性與壽命的基礎,新材料(如復合材料、陶瓷)與新工藝(如增材制造)的應用不斷突破性能極限。

- 先進控制與伺服技術:多軸聯動、高速高精運動控制,是實現復雜加工與柔性生產的關鍵。

- 機器視覺與傳感技術:賦予設備“眼睛”和“觸覺”,廣泛應用于定位引導、缺陷檢測、尺寸測量等場景。

- 工業軟件與數字孿生:研發階段即通過數字孿生技術進行虛擬仿真、測試與優化,大幅縮短研發周期,并在設備全生命周期提供映射與指導。

三、 研發目標:緊扣工廠實際需求

成功的研發必須緊密圍繞工廠生產的核心訴求展開:

- 提升生產效率與柔性:研發模塊化、可重構的設備,支持快速換產,滿足小批量、多品種的定制化生產需求。

- 保障卓越質量與一致性:通過研發閉環控制系統和在線檢測補償技術,將質量管控嵌入每一個加工環節,減少對人工經驗的依賴。

- 降低綜合運營成本:研發節能技術、長壽命設計,并通過預測性維護大幅減少意外停機與維修成本。

- 保障人員安全與易用性:研發注重人機工程學設計,集成安全光幕、協作機器人等技術,實現人機安全協同,降低操作復雜性與勞動強度。

四、 挑戰與未來展望

盡管前景廣闊,機械設備研發仍面臨挑戰:高額研發投入、跨領域人才短缺、數據安全與協議標準統一等問題。研發將更側重于:

- “端-邊-云”一體化智能:設備端智能處理實時任務,與邊緣側、云端協同完成更復雜的優化與學習。

- 可持續發展:研發更注重能源與材料效率,支持工廠的綠色制造目標。

- 極致的用戶體驗:設備將提供更直觀的交互界面和更完善的服務支持,成為操作者的“智能伙伴”。

****

工廠的設備,是制造業血肉之軀的“骨骼”與“肌肉”。機械設備研發的每一次突破,都在為這具身軀注入更強大的“神經”與“智慧”。面向唯有以持續創新的研發為矛,以解決實際生產痛點為本,方能鍛造出真正驅動工廠邁向智能化、柔性化、綠色化未來的核心利器,在激烈的全球競爭中贏得先機。

如若轉載,請注明出處:http://www.chedc168.com.cn/product/59.html

更新時間:2026-01-19 14:42:38